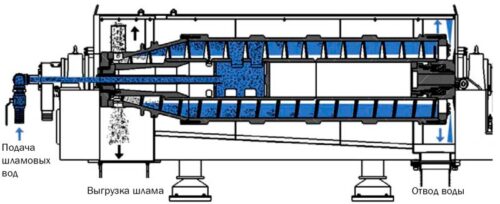

Декантерная центрифуга – горизонтальная установка для разделения осадка. Один из наиболее эффективных методов обезвоживания шламовых вод.

Принцип работы декантерной центрифуги

- Обезвоживание происходит за счет вращения барабана и вала, которые вращаются с разной скоростью.

- За счет центробежных сил более тяжелая фракция концентрируется на периферии (у стенок барабана) и образует там слой осадка. При этом центробежная сила примерно в 3000 раз (зависит от модели) превосходит гравитационное поле, поэтому выделение осадка (разделение фракций) происходит очень быстро.

- Шнек внутри барабана непрерывно транспортирует образующийся осадок в зону выгрузки (коническая зона).

- Шнек и барабан вращаются в одну сторону, но с разной скоростью.

- Очищенная вода (с минимальным количеством загрязнений) создает внутренний слой, который перетекает в зону отвода воды.

- В конической зоне (угол наклона 8,5°) происходит осушения осадка. Благодаря удлиненной конструкции шлам выходит более сухим.

Назначение

Центрифуга-декантер предназначена для обезвоживания экологически чистого осадка сточных вод. А также механической доочистки оборотной воды для промывки песка и руды.

Особенно эффективно декантерные установки применяют для обезвоживания осадка на станциях биологической очистки и установках для очистки промышленных сточных вод пищевых производств, так как замкнутая конструкция декантера не дает запаху распространяться.

При осушении осадка в декантерной центрифуге можно использовать дозирование флокулянтов и коагулянтов.

Преимущества горизонтальных декантеров

- Низкая влажность выходного шлама (~75%). Это снижает его объем и сокращает затраты на утилизацию твердых отходов.

- Автоматизация работы (самодостаточная система, практически не требует присутствия оператора при правильном подборе и настройке оборудования).

- Гибкая система контроля и управления режимом работы центрифуги.

- Автоматическая выгрузка шлама.

- Компактность – самая маленькая занимаемая площадь по сравнению со всеми другими методами осушения осадка (самая высокая производительность на единицу площади = низкие затраты на строительство здания для очистных сооружений).

- Закрытая система, что обеспечивает «чистое» обслуживание и минимальные затраты на уборку цеха.

- Крайне низкое количество выделяемых запахов, что снижает требования к вентиляции и расходы на ее организацию.

- Высокая надежность оборудования.

- Небольшой объем воды для промывки.

- Низкий расход флокулянта — 0,2-0,3% (зависит от стока и подбора реагентов).

- Низкое содержание примесей в отводимой воде с осадительной центрифуги.

Управление работой центрифуги

Установка комплектуется шкафом управления из нержавеющей стали со степенью защиты IP 55, который может использоваться вне помещений.

Автоматический режим работы, дозирования и промывки поддерживается программируемым контроллером. Скорость вращения барабана и вала регулируется преобразователями частоты.

Управление режимами работы производится оператором с помощью сенсорной панели, на которой отображаются все контролируемые параметры системы.

Шкаф упраления оснащен комплектующими ведущих брендов: Siemens, Schneider, ABB

Особенности декантеров для очистки сточных вод

- Уменьшенный угол конуса (8,5°), что делают зону сушки и дегидрации длиннее, но в результате шлам выходит более сухим.

- Материала вала, барабана и торцевых головок – нержавеющая сталь SUS2205 или SUS2304.

- Лопатки вала изготовлены методом прессования, что обеспечивает высокую точность.

- Оптимизированная конструкция барабана и вала обеспечивает более высокую производительность и снижает энергопотребление.

- Для высоковязких и концентрированных шламовых вод может использоваться конструкция с двойным конусом.

- Газовые упоры для емкости накопления шлама.

- Разборные ремонтопригодные подшипники.

- Все декантеры проходят цикл балансировки перед отправкой к клиенту.

- Система сигнализации в случай проблем с электропитанием.

- Система защиты персонала.